Die Produktionsschritte eines Starboard SUP-Suits

Die kroatische Textilmanufaktur PTT fertigt seit 2016 die Anzüge von Starboard zum Stand-Up-Paddling. Entwickelt werden sie von Starboard Importeur Florian Brunner und PTT Chef Peter Reinschmidt in Deutschland. Die fünf verschiedenen SUP Suits werden mit Materialien aus Europa gefertigt und erfüllen höchste Ansprüche an Passform, Funktion und Qualität. Ein Besuch in der Produktion offenbart, wieviel Handarbeit in einen SUP Suit steckt.

- Zusammenstellung aller Materialien und Zutaten

Die Qualität der Materialien und Zutaten werden nach Anlieferung geprüft. Die Stoffe liegen 24 Stunden, bevor sie verarbeitet werden. Das wasserdichte, atmungsaktive 3-Lagen-Stretchmaterial Clima Core verfügt über eine PU-Membran (Polyurethan).

- 2. Schnittlagenbild wird erstellt

Für die bestmögliche Passform der Einteiler gibt es je 10 Damen- und Herrengrößen. Die Schnitte werden in die verschiedenen Größen gradiert. Als Grundlage für den direkten Zuschnitt werden Schnittbilder erstellt.

Schnittlagenbild wird erstellt

- 3. Zuschnitt der Teile nach Größen und Modellen

Mit Hilfe der CAD-basierten Schnittgestaltung erfolgt der Zuschnitt der hochwertigen Materialien aus Europa mit möglichst wenig Materialresten.

- 4. Teile werden im Siebdruck bedruckt

Der Brust- und Ärmelbereich wird mit wasserbasierten Farben bedruckt. Danach gehen die Zuschnitte nach Größen und Modellen gebündelt in die Fertigung.

- 5. In der Fertigung werden die einzelnen Elemente zusammengenäht

Auffällig in der Produktion ist die angenehme Atmosphäre: Die Näher*innen haben ihre Tische einander zugewandt und arbeiten ebenso entspannt wie konzentriert. PTT ist ISO 9001:2015 sowie von PUMA mit A+ zertifiziert. Hier diskutieren Florian Brunner (li) und Peter Reinschmidt Details.

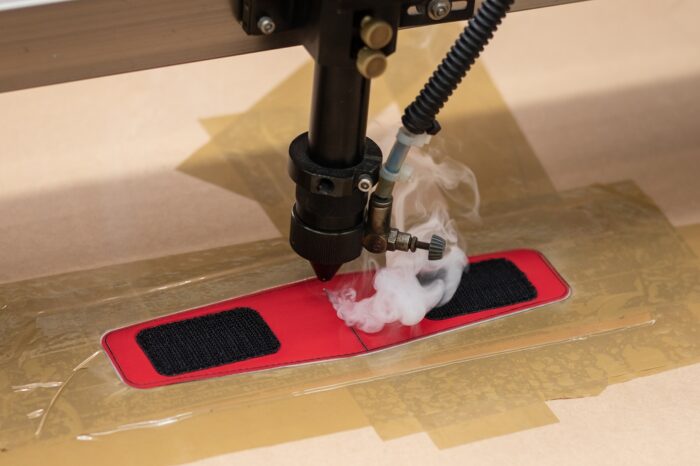

- 6. Details wie Klettverschlüsse oder die Kapuze mit Atemlöchern werden gelasert und verklebt

Wichtige Features, die die besondere Qualität der Starboard SUP Suits ausmacht, werden vor dem Lasern computergestützt vorbereitet und dann gelasert. Der Laserstrahl verschmilzt das Textil kontrolliert beim Laserschneiden und verhindert ein Ausfransen.

- 7. Nach dem Lasern werden die Details gebondet und nochmal gelasert

Die Stoffteile, die mehrlagig sind wie Flaps (Bild) werden bei 160 Grad gebondet (engl. = geklebt, festhaftend), also verfestigt durch Klebung.

- 8. Elemente wie Taschen, Flaps etc. werden aufgebracht

Durch die geschickte Integration durch z.B. Falzen statt Nähen an einer Taschenunterseite, wird der ‚Stress‘ von der Bondingnaht genommen und auf die Stofffalz verschoben.

- 9. Wenn die genähten Teile fertig sind, werden sie verschweißt

Die Nähte der einzelnen Textilflächen werden bei 400 Grad wasserdicht verschweißt. Zum Schluss wird der Reißverschluss eingenäht und eingeschweißt. Die teils von Hand gefertigten Reißverschlüsse von YKK sind sehr hochwertig, wasserdicht und haltbar.

- 10. Qualitätscheck jedes Anzugs und Dichtheitstest

Ein weiterer wichtiger Qualitätscheck prüft den Wasserdurchdringungswiderstand des Materials mit Hilfe der hydrostatischen Druckmethode. Von unten wird das Material (hier schwarz) über eine bestimmte Zeit einem hohen Wasserdruck ausgesetzt. Sollte es oder die Nähte undicht sein, sieht man Flecken auf dem weißen Zellstoff.

- 11. Verpackt in recyceltem Karton

Nach über vier Stunden ist es soweit: Von Hand wird jeder Anzug mit einem Hangtag aus recyceltem Karton versehen sowie Pflegehinweisen und einem Stift zum Fetten des Reißverschlusses für lange Haltbarkeit.